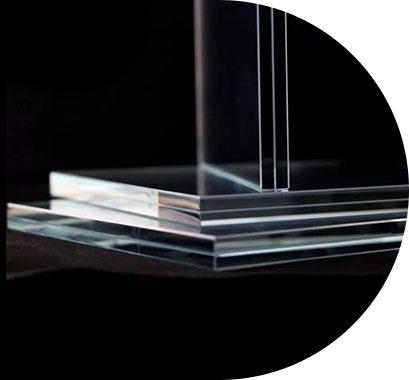

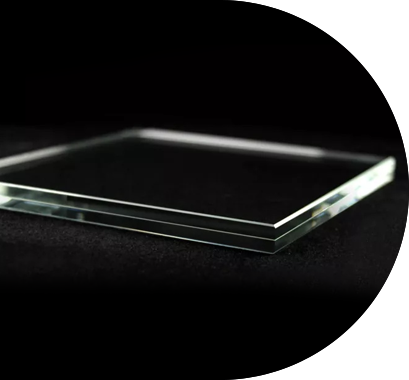

抗反射(AR)コーティングの堆積プロセスは、ARガラスの光学性能と耐久性を決定する上で重要な役割を果たします。さまざまな堆積技術が、コーティングの接着、均一性、屈折率、および環境分解に対する抵抗に影響します。堆積プロセスのさまざまな側面がどのように影響するかを以下に示します 反射ガラス :

1。光パフォーマンス

-

層の厚さ制御: ARコーティングの厚さを正確に制御することは、最適な破壊的干渉を達成するために不可欠であり、反射を最小限に抑え、光透過を最大化します。イオン支援堆積(IAD)や血漿強化化学蒸気堆積(PECVD)などの技術により、非常に正確な層の形成が可能になります。

-

屈折率のマッチング: 堆積プロセスは、ARコーティングの屈折指数が基板とどれだけよく一致しているかに影響し、広範な波長にわたって反射を最小限に抑えるガラスの能力に影響します。

-

表面の粗さ: 堆積層の滑らかさは、光散乱に影響します。マグネトロンスパッタリングのような高度な方法は、より滑らかなコーティングを生成し、望ましくない散乱を減らし、高い光学的透明度を維持します。

2。耐久性と環境抵抗

-

接着強度: よく実行された堆積プロセスは、ARコーティングとガラス基板の間の強い接着を保証します。接着性が低いと、特に過酷な環境では、時間の経過とともに剥離や剥離につながる可能性があります。

-

スクラッチと摩耗抵抗: イオンビームスパッタリング(IBS)などの特定の堆積方法は、優れた硬度のある密度の高いコーティングを作成し、身体的摩耗により耐性を高めます。

-

湿気と耐薬品性: コーティングの多孔性は、堆積方法に依存します。イオン支援を伴うEビーム蒸発などのプロセスによって生成される高密度コーティングは、水分、酸化、化学的曝露に対する耐性が良好であることを示します。

-

UVおよび熱安定性: 堆積方法は、コーティングが紫外線への露出と温度変動への露出にどれだけうまく耐えるかに影響します。高温堆積技術は、多くの場合、熱安定性を備えたコーティングを生成し、時間の経過に伴う劣化のリスクを減らします。

物理的な蒸気堆積(PVD)、化学蒸気堆積(CVD)、またはイオンビーム補助法である堆積技術の選択は、ARガラスの性能と耐久性に大きな影響を与えます。高精度の方法により、優れた光学的透明度、機械的強度の向上、寿命が延長されるため、ソーラーパネル、光学レンズ、ハイエンドディスプレイスクリーンなどの要求の高いアプリケーションに適しています。