の厚さと組成 変形防止ガラス 機械的応力と温度変動に対する耐性に大きな影響を与えます。これらの要因が機能する方法は次のとおりです。

1。厚さと機械的ストレス:

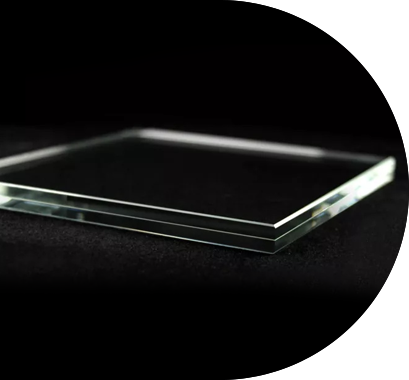

厚さの増加のための強度の増加:厚いガラスは、一般に、機械的ストレスに対するより良い耐性を提供します。これは、厚さが大きくなると、ガラスに適用される力を吸収および分布させるための材料が増えることを意味するためです。ガラスの厚さが増加すると、負荷下で変形する可能性が低くなり、高ストレス環境により適しています。

応力分布:厚いガラスは、その表面全体に応力をより均等に分布させることができ、局所的な変形または破損の可能性を減らします。ただし、重量や製造の複雑さなど、他の要因が登場する前に、抵抗を改善できる厚さには制限があります。

厚さの潜在的な欠点:厚さは抵抗を改善する可能性がありますが、過度に厚いガラスは脆くなったり、突然の鋭い影響の下でひび割れたりする傾向があります。そのような場合、特にガラスが和らげられたり、化学的に強化されていない場合、ガラスは壊れずに衝撃エネルギーを吸収することができない場合があります。

2。構成と機械的ストレス:

強度強度のためのガラス組成:ガラスの組成(例えば、シリカ、ソーダライム、ボロケイ酸塩などの使用される原材料の種類)は、その強度と変形抵抗に重要な役割を果たします。たとえば、シリカ含有量が多いガラスは、傷や機械的ストレスに対してより硬く、耐性が高い傾向があります。

化学強化:カリウムイオンなどの元素を追加したり、化学強化プロセス(イオン交換など)を使用すると、表面に圧縮された応力を発生させることにより、変形に対するガラスの抵抗を増加させると、外力により耐性が高まります。これは、強化されたガラスのような製品で一般的であり、機械的損傷により強く耐性があります。

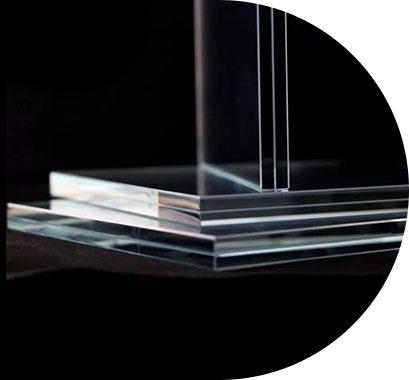

ラミネートまたは多層組成:強度を高めるために、多層ガラスシステム(例:ラミネートまたは複合ガラス)は、いくつかの層に機械的応力を分布させ、変形の全体的なリスクを減らします。これらのシステムは、ガラスが自動車の窓や保護カバーなどの大きな影響に耐える必要がある環境でよく使用されます。

3。厚さと温度の変動:

熱断熱:厚いガラスは一般に、より良い熱断熱を提供し、温度変動の影響を軽減するのに役立ちます。厚いガラスは熱質量が高いため、熱をより効果的に吸収して保存できることを意味し、材料内で温度変化が発生する速度を減らします。これは、熱衝撃に抵抗するため、ガラスが急速な温度変化中に構造の完全性を維持するのに役立ちます。

熱膨張:厚いガラスは、材料の体積の増加が熱応力をより均等に分布させるため、熱膨張により変形が少なくなります。ただし、厚さが均一ではない場合、またはガラスの組成が熱サイクリングに適していない場合、特に端や接触点では、熱応力が亀裂や反りにつながる可能性があります。

熱応力亀裂のリスク:厚いガラスは、特に低熱伝導率の組成と組み合わせると、特定のポイントで熱を閉じ込めることができ、表面とガラスのコアの温度差が大きくなりすぎると熱応力亀裂になります。これは、直射日光や劇的な温度変化にさらされる大きなガラスパネルに特に当てはまります。

4。組成と温度の変動:

ガラスタイプの熱抵抗:特定の種類のガラス組成は、極端な温度変化を処理するのに適しています。例えば:

ホウケイ酸ガラス(実験室の設定で一般的に使用)は、熱膨張係数が低いことで知られており、熱ショックと温度の変動に対して非常に耐性があります。

ソーダライムガラス(ほとんどの日常的なアプリケーションで使用)は、熱膨張係数が高く、突然の温度変化にさらされると熱応力亀裂が発生する可能性が高くなります。

熱処理プロセス:ガラスの組成は、熱処理プロセス(焼き戻しやアニーリングなど)と相まって、温度の変動により耐性を高めることができます。たとえば、強化ガラスは、加熱後に急速な冷却を受け、機械的な力と温度変動の両方に対する耐性を改善する圧縮応力を生み出します。これにより、屋外にさらされた窓やガラスパネルなど、高い熱サイクリングを備えた環境に最適です。

5。厚さと組成の組み合わせ効果:

最大の性能に最適な厚さ:ガラスの厚さと組成の組み合わせは、さまざまなアプリケーションに最適化できます。たとえば、機械的なストレスと温度の両方の極端な環境(工業機械や建物のファサードなど)、厚く、化学的に強化されたガラス(強度のため)のバランス、およびボロケイ酸塩のような材料(熱抵抗)は、両方の力に最適な耐性を提供できます。

特定のアプリケーションのカスタマイズ:意図した使用(たとえば、建築のグレージング、自動車の窓、または電子機器など)に応じて、メーカーはガラスの厚さと組成を調整して、機械的強度の必要性と、亀裂や変形せずに熱変動に耐える能力とのバランスをとることができます。